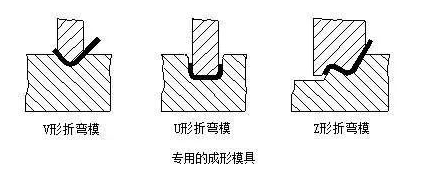

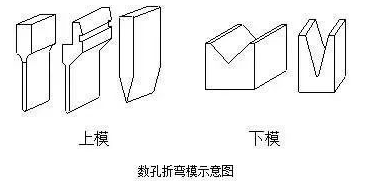

常用折彎模具,如下圖。為了延長模具的壽命,零件設計時,盡可能采用圓角。

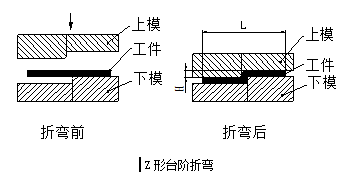

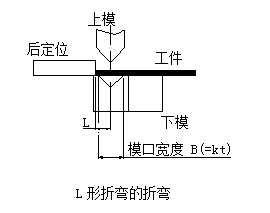

過小的彎邊高度,即使用折彎模具也不利于成形,一般彎邊高度 L≥3t(包括壁厚)。一些高度較低的鈑金Z形臺階折彎,加工廠家往往采用簡易模具在沖床或者油壓機上加工,批量不大也可在折彎機上用段差模加工,如下圖所示。但是,其高度H不能太高,一般應該在(0~1.0)t,如果高度為(1.0~4.0)t,要根據實際情況考慮使用加卸料結構的模具形式。這種模具臺階高度可以通過加墊片進行調整,所以,高度H是任意調節的,但是,也有一個缺點,就是長度L尺寸不易保證,豎邊的垂直度不易保證。如果高度H尺寸很大,就要考慮在折彎機上折彎。

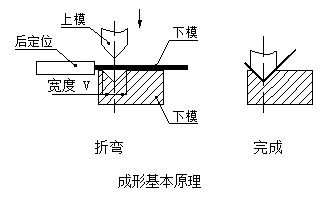

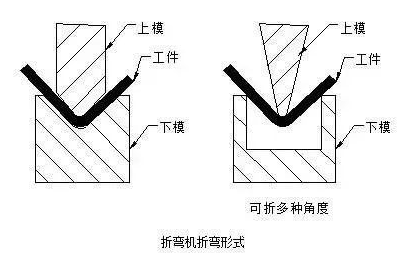

折彎機分普通折彎機和兩種。由于精度要求較高,折彎形狀不規則,通信設備的鈑金折彎一般用數控折彎機折彎,其基本原理就是利用折彎機的折彎刀(上模)、V形槽(下模),對鈑金件進行折彎和成形。

優點:裝夾方便,定位準確,加工速度快;

缺點:壓力小,只能加工簡單的成形,效率較低。

折彎刀的形式如下圖所示,加工時主要是根據工件的形狀需要選用,一般加工廠家的折彎刀形狀較多,特別是專業化程度很高的廠家,為了加工各種復雜的折彎,定做很多形狀、規格的折彎刀。

下模

一般用V=6t(t為料厚)模

影響折彎加工的因素有許多,主要有上模圓弧半徑、材質、料厚、下模強度、下模的模口尺寸等因素。為滿足產品的需求,在保證折彎機使用安全的情況下,廠家已經把折彎刀模系列化了,我們在結構設計過程中需對現有折彎刀模有個大致的了解。見下圖左邊為上模,右邊為下模。

折彎加工順序的基本原則:

(1)由內到外進行折彎;

(2)由小到大進行折彎;

(3)先折彎特殊形狀,再折彎一般形狀;

(4)前工序成型后對后繼工序不產生影響或干涉。

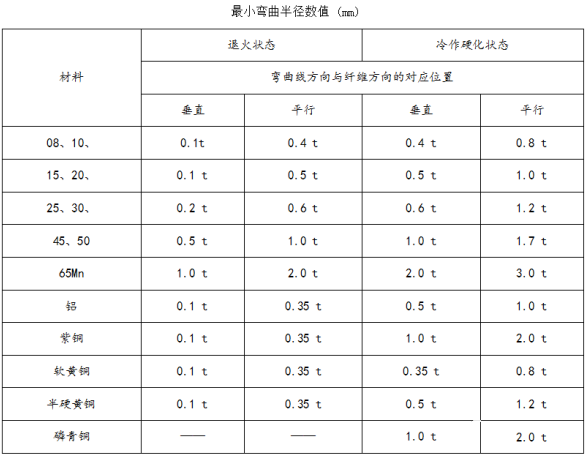

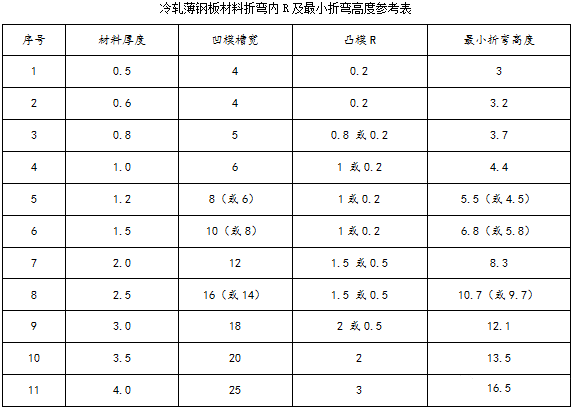

鈑金折彎時,在折彎處需有折彎半徑,折彎半徑不宜過大或過小,應適當選擇。折彎半徑太小容易造成折彎處開裂,折彎半徑太大又使折彎易反彈。各種材料不同厚度的優選折彎半徑(折彎內半徑)見下表。

上表中的數據為優選的數據,僅供參考之用。實際上,廠家的折彎刀的圓角通常都是0.3,少量的折彎刀的圓角為0.5。對于普通的低碳鋼鋼板、防銹鋁板、黃銅板、紫銅板等,內圓角0.2都是沒有問題的,但對于一些高碳鋼、硬鋁、超硬鋁,這種折彎圓角就會導致折彎斷裂,或者外圓角開裂。

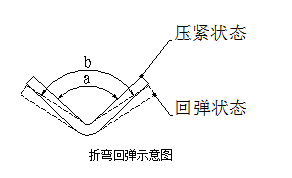

式中,b——回彈后制件的實際角度;a——模具的角度。

回彈角的大小與材料的的屈服點成正比,與彈性模量E成反比。對于精度要求較高的鈑金件,為了減少回彈,材料應該盡可能選擇低碳鋼,不選擇高碳鋼和不銹鋼等。(2)相對彎曲半徑r/t 越大,則表示變形程度越小,回彈角Δα就越大。這是一個比較重要的概念,鈑金折彎的圓角,在材料性能允許的情況下,應該盡可能選擇小的彎曲半徑,有利于提高精度。特別是注意應該盡可能避免設計大圓弧,如下圖所示,這樣的大圓弧對生產和質量控制有較大的難度:

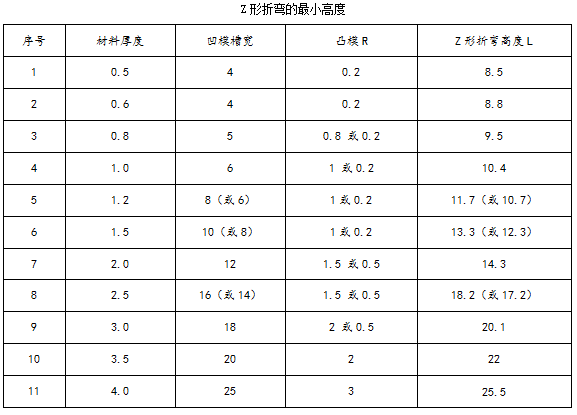

不同材料厚度的鈑金Z形折彎對應的最小折彎尺寸L如下表所示: